关于“悟”快拆 自紧桨 射桨的几点讨论和研究过程6.12完结

2015.5.12

前提:我是悟的第一批用户经历了从自紧到快拆的过程。本帖不是说到底哪个更合适,主要说明如何来安全的飞行。如果消除可能存在的隐患。

我们说说快拆桨。最近也发现不少同学快拆射桨的,个人分析原因是可能是塑料卡座安装时候2颗固定螺丝过紧,造成塑料卡座螺丝基台部分应力极限,在比较激烈的动作时候,由于惯性会造成螺丝孔附近的基座撕裂,造成塑料卡座脱落的问题。

下面看图说话

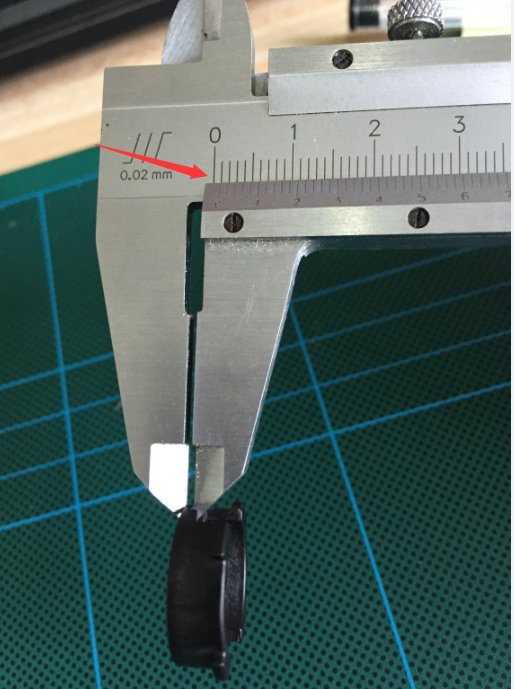

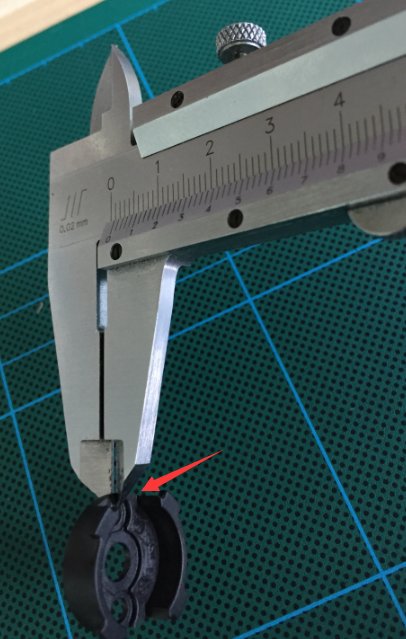

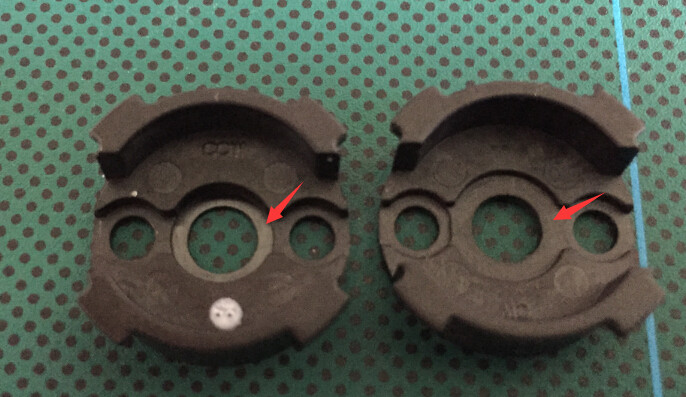

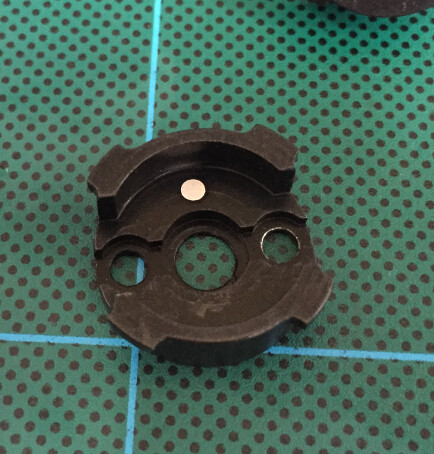

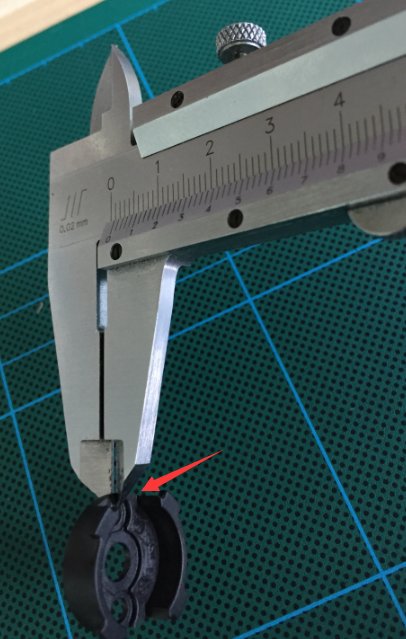

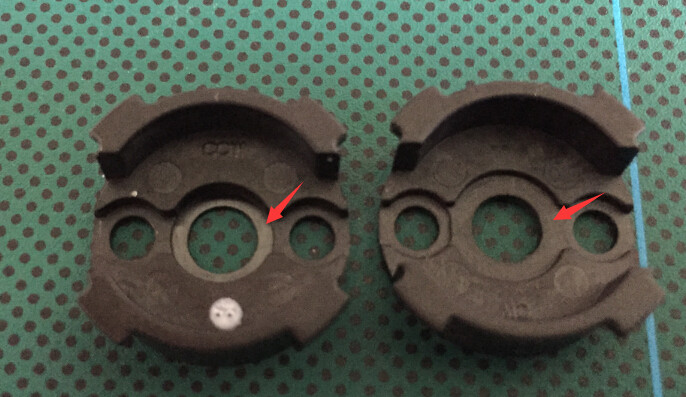

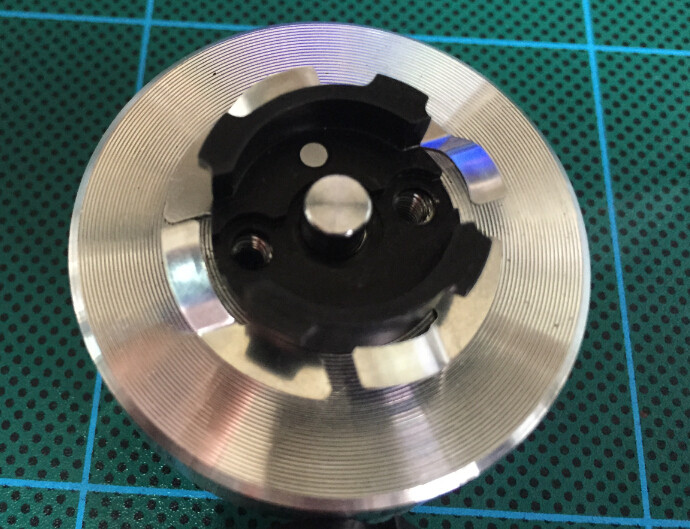

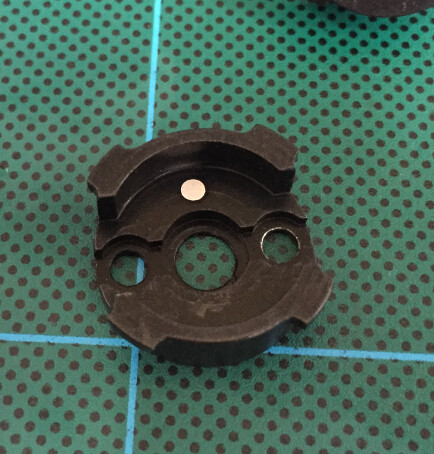

基座 最薄弱的部分厚度约为1MM。这部分是整个基座最薄弱的部分,中间固定电机座的部分可能更薄。因为DJI设计的时候为了防止用户装错正反桨,2个基座的中间基台的深度是不一样的为了配合 对应的正反桨

那么问题了。这样的工程塑料是否能抗住电机和运动过程中的冲力,因为从结构上看,是塑料座4个卡槽固定桨,然后由2侧承受力,如果本身内部薄弱的部分就会可能产生撕裂,这里说的是可能,如果正好你安装基座的时候螺丝比较紧,然后你有很倒霉的得到强度不算太结实的基座,然后可能温度太低老化等等。。诸多原因 可能会造成塑料基座的撕裂。

那么大家都会问,居然问题可能最大在螺丝的松紧上,那么应该上多紧呢。其实我也不知道。

于是我准备用钛合金,17-4钢材进行试制,然后用疲劳测试机做出最后的科学数据。来模拟强度具体是多少。

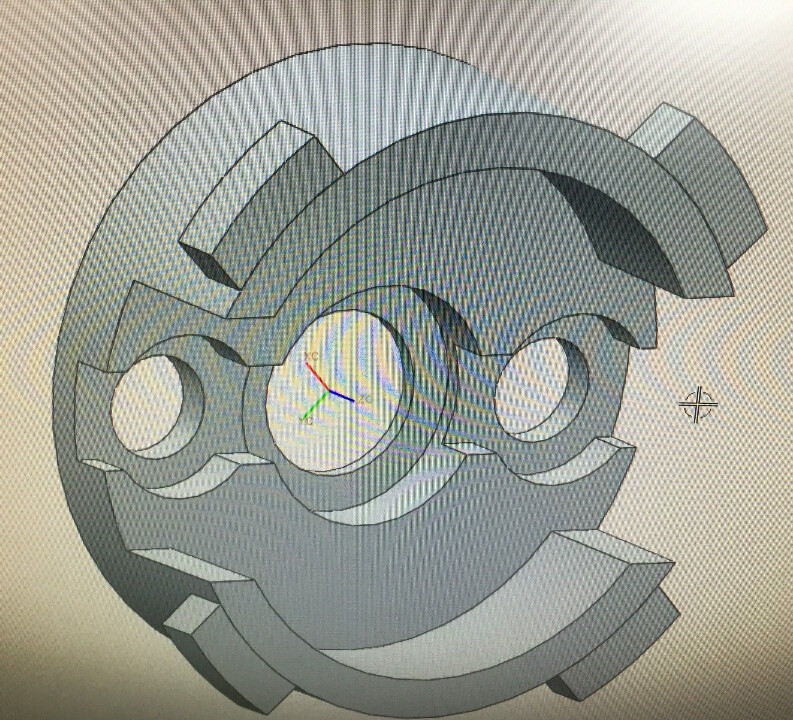

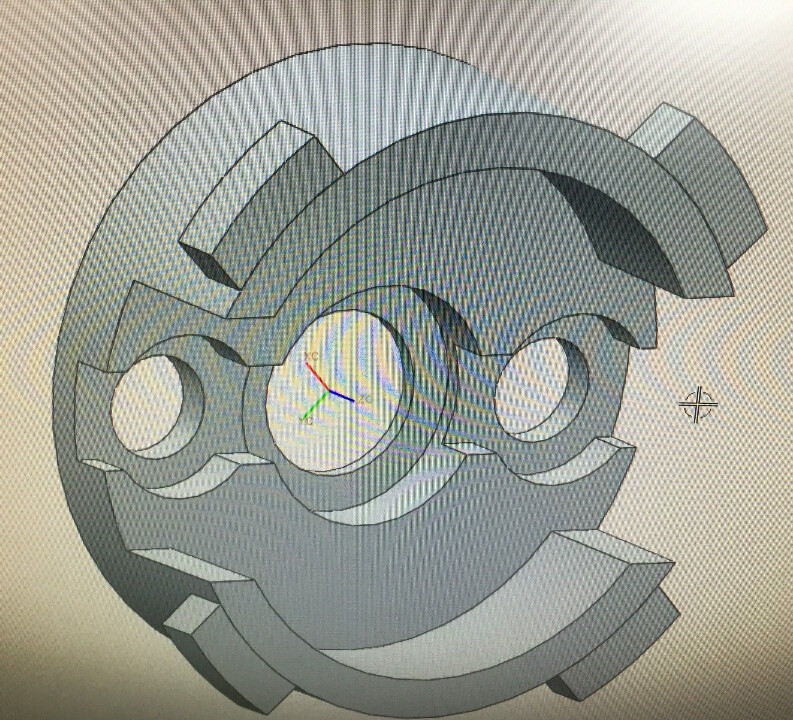

今天外形设计出来了。然后进行试制,制作夹具 ,这几天不断更新做力学实验。PS:不改变外形只改变材料和工艺。

2015.5.13

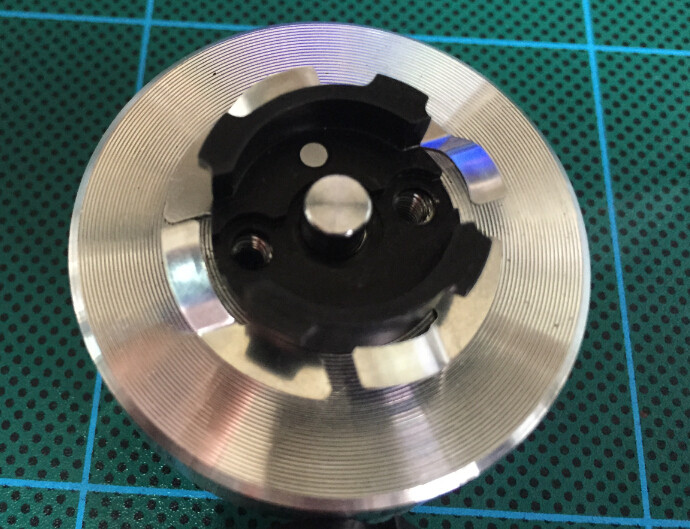

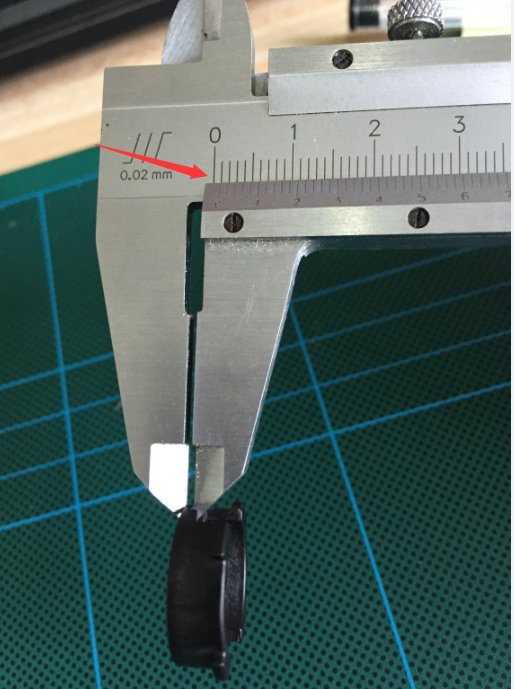

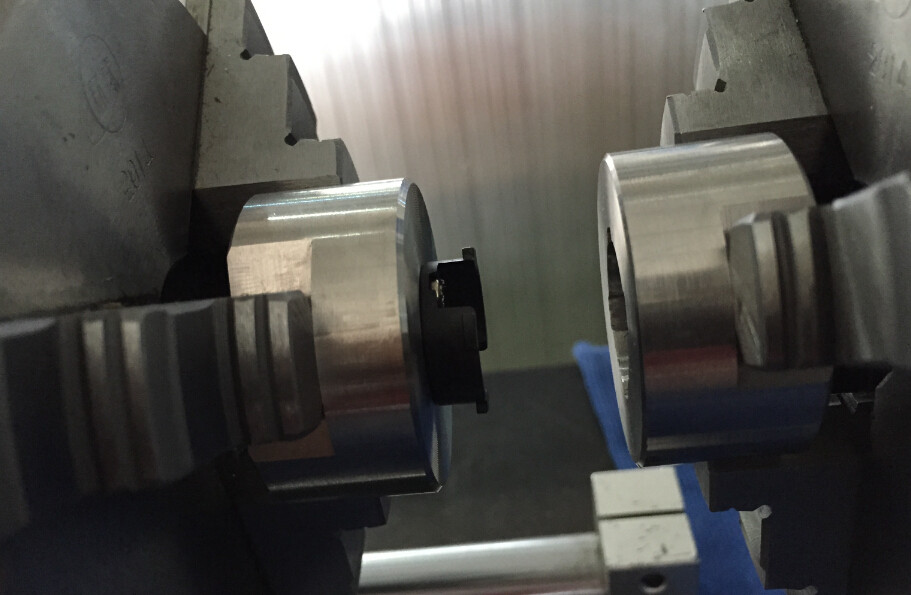

材料 17-4 钢材,外形制作完成,安装测试没有问题,公差控制在2-3丝以

加工的大约工艺

1.加工中心 ,2.线切割,3.热处理(增加强度),4.电解处理(处理光洁),5.钝化(抗腐蚀),6.碾磨(光洁度),7.喷砂,8.激光刻字。

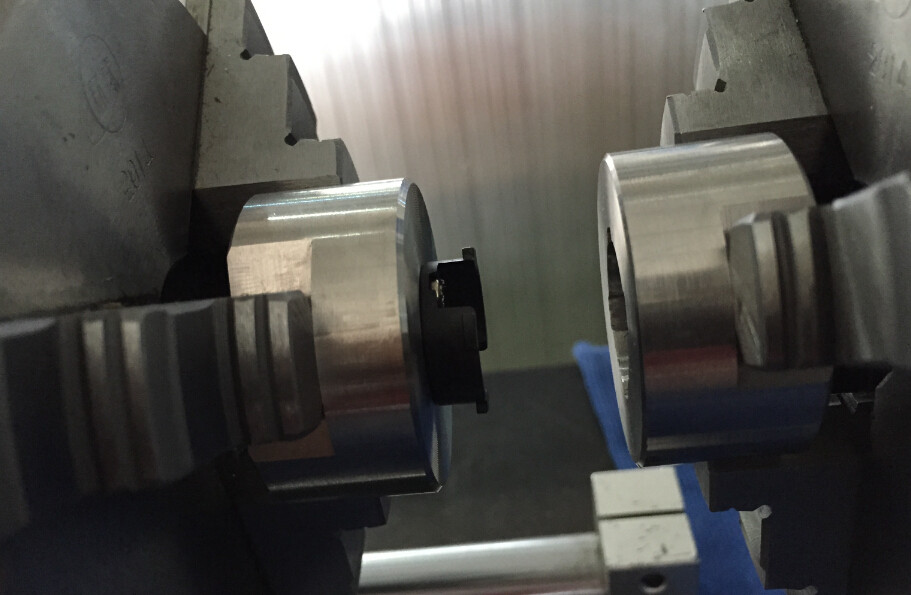

检测夹具 制作中

2015.5.14

夹具制作完成。部件还在淬火炉中.....

7075航空铝试制开始 稍后上图

2015.5.15

淬火完成,准备碾磨外形,测试夹具制作完成。原来准备用原来的桨做扭力实验。后来研究发现原桨的设计很OK,力是从中间向外扩撒,对于扭力的分配设计合理,因为我们要检测这个金属座的强度和原来工程塑料的对比,我们主要关注的是扭力强度,在材料的选择上最终采用17-4钢材和7075航空铝,前者工艺较多,成本较高。后者工艺简单,强度理论上满足需求(批量加工出来还是要扭力实验的),关于4个耳朵倒角的问题,我们也考虑到,在不磨损桨的情况下最大限度的增加接触面积。

外形测试通过,安装没有问题。7075材料已经批量制作。

因为是刚淬火完成所以比较丑

因为是刚淬火完成所以比较丑

2015.5.16

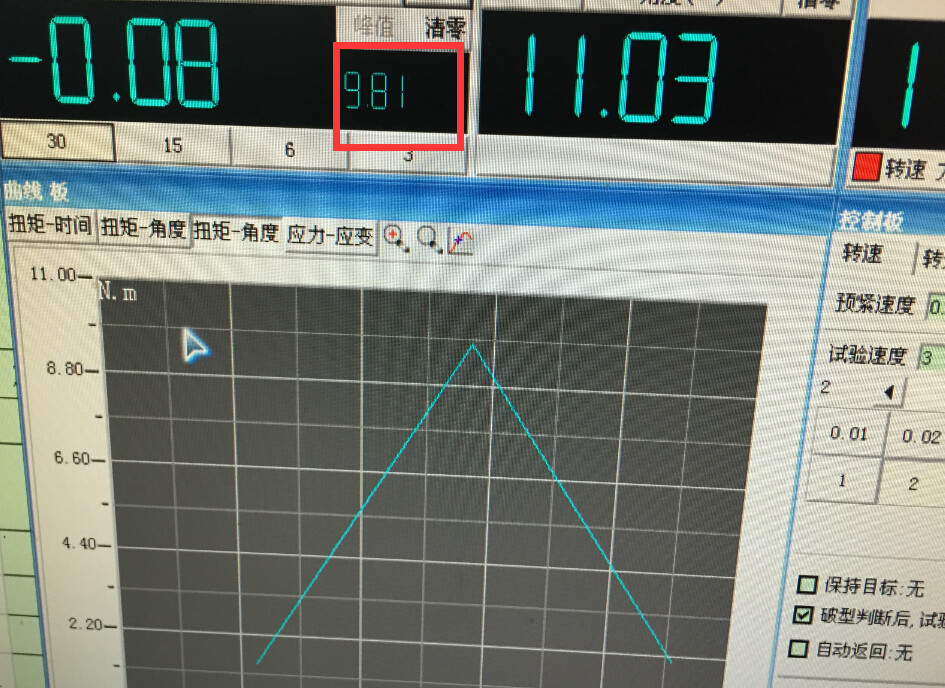

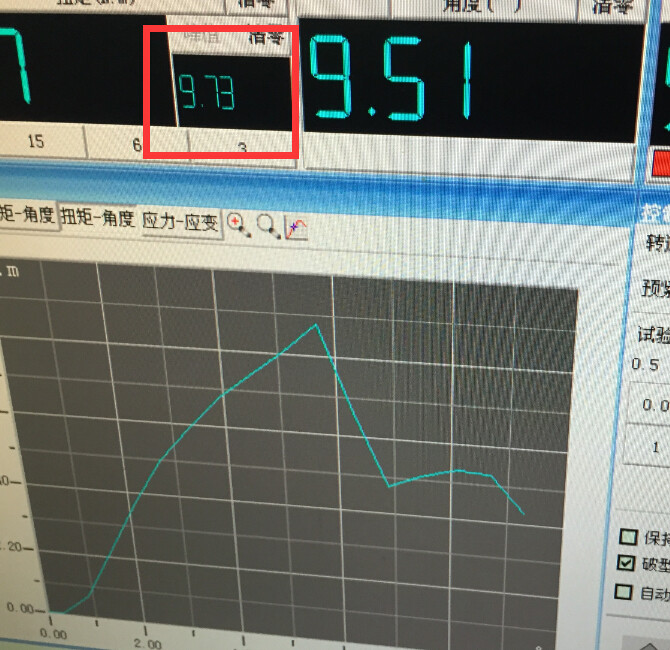

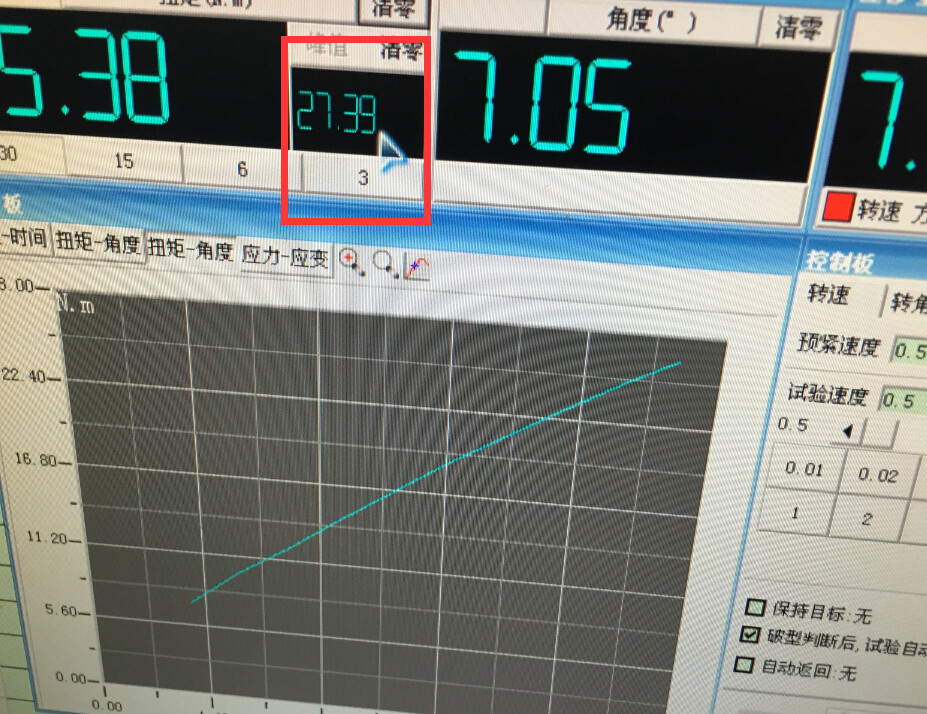

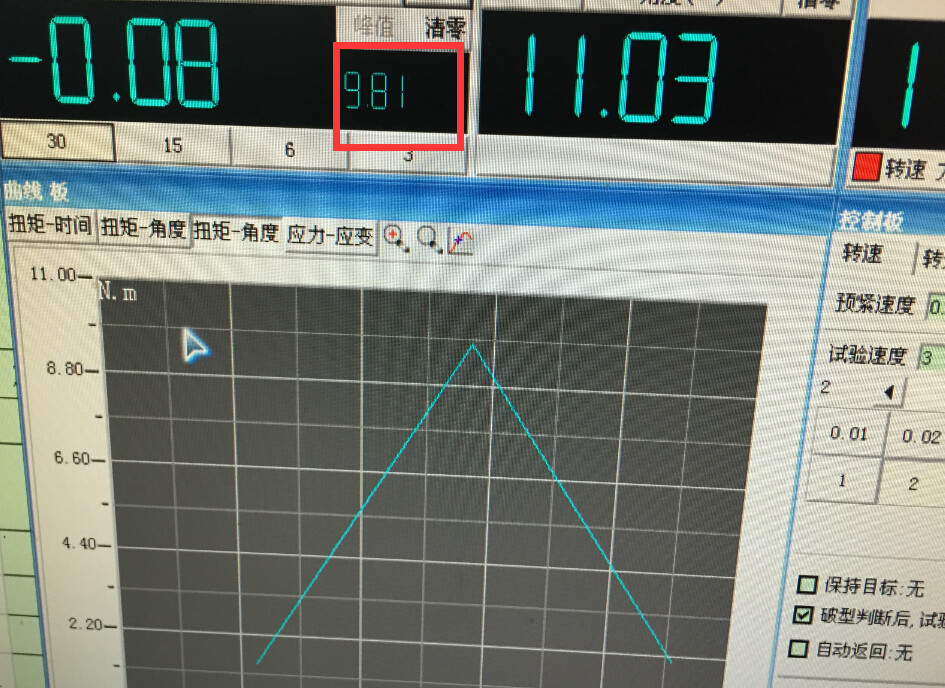

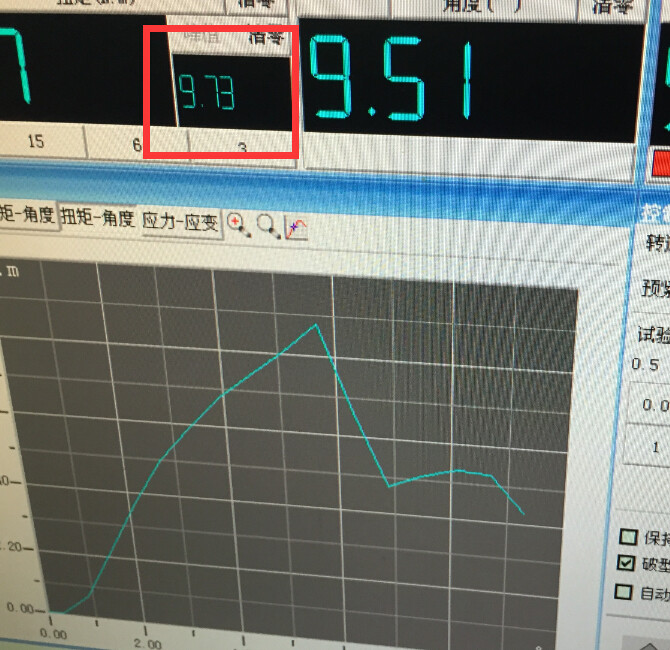

力学实验过程

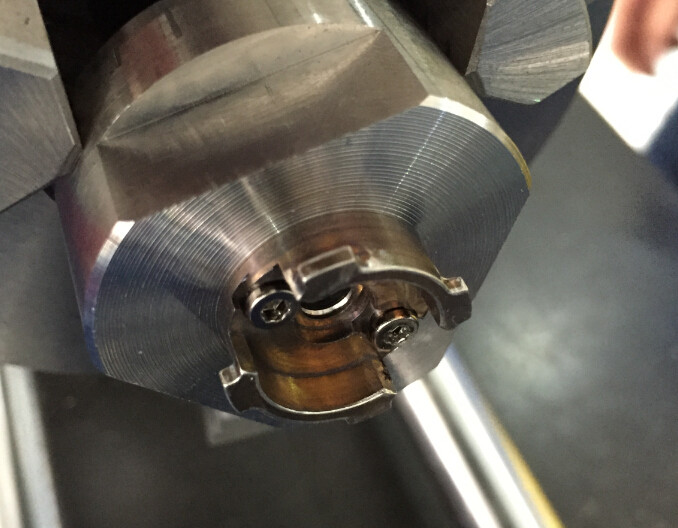

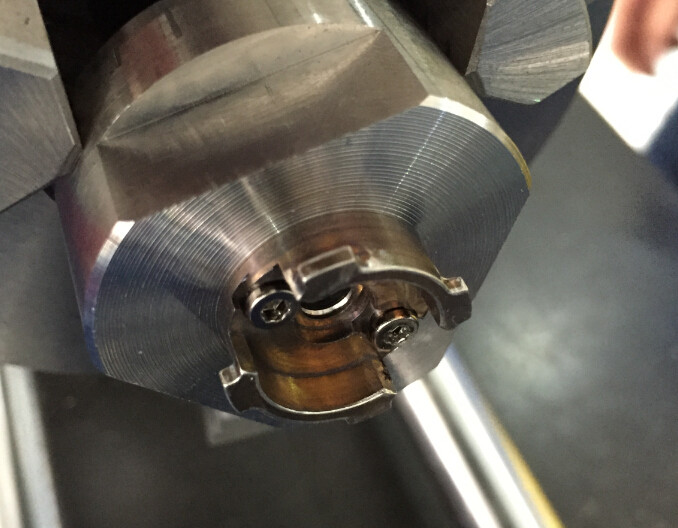

断裂方式和预计的一致,我们原来纠结于中间定位孔厚度的问题,后来数据上来看貌似关系不大,因为力从外侧向内递减。从数据上来看也没有太大的差异。但是不排除从静止到运动 电机带动螺丝时候的应力方式。这个还需要后面的测试。

平均应力都在10牛左右,约9.5-10牛。

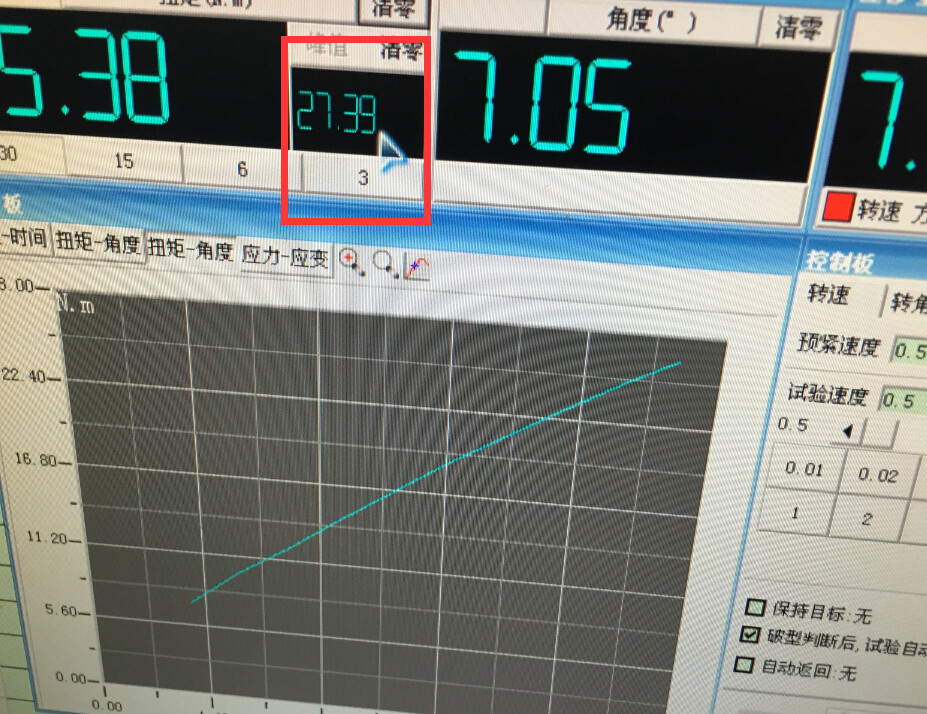

然后我简单测试了金属配件,这个是蛋疼测试下强度肯定比塑料要硬,由于测试机限制没有办法做到断裂。

大约是这个样子

下午安装试飞。暴力飞行。没有异常。还需要上机多测试几次才能保证安全性。

5.17 第一批航空铝 开始制作。然后在力学实验。。。

6.11

最近工作比较忙。中间间隔一段时间,总算做完了。由于强烈的强迫症,于是顺便刻字。。觉的不爽。。顺便做了包装。。

每一套都做过安装测试。所以零件上有磨损。。

6.12

今天户外风力3-4级 5级阵风。上个测试视频。至此 关于快拆基座的研究结束。谢谢大家的关注。

前提:我是悟的第一批用户经历了从自紧到快拆的过程。本帖不是说到底哪个更合适,主要说明如何来安全的飞行。如果消除可能存在的隐患。

我们说说快拆桨。最近也发现不少同学快拆射桨的,个人分析原因是可能是塑料卡座安装时候2颗固定螺丝过紧,造成塑料卡座螺丝基台部分应力极限,在比较激烈的动作时候,由于惯性会造成螺丝孔附近的基座撕裂,造成塑料卡座脱落的问题。

下面看图说话

基座 最薄弱的部分厚度约为1MM。这部分是整个基座最薄弱的部分,中间固定电机座的部分可能更薄。因为DJI设计的时候为了防止用户装错正反桨,2个基座的中间基台的深度是不一样的为了配合 对应的正反桨

那么问题了。这样的工程塑料是否能抗住电机和运动过程中的冲力,因为从结构上看,是塑料座4个卡槽固定桨,然后由2侧承受力,如果本身内部薄弱的部分就会可能产生撕裂,这里说的是可能,如果正好你安装基座的时候螺丝比较紧,然后你有很倒霉的得到强度不算太结实的基座,然后可能温度太低老化等等。。诸多原因 可能会造成塑料基座的撕裂。

那么大家都会问,居然问题可能最大在螺丝的松紧上,那么应该上多紧呢。其实我也不知道。

于是我准备用钛合金,17-4钢材进行试制,然后用疲劳测试机做出最后的科学数据。来模拟强度具体是多少。

今天外形设计出来了。然后进行试制,制作夹具 ,这几天不断更新做力学实验。PS:不改变外形只改变材料和工艺。

2015.5.13

材料 17-4 钢材,外形制作完成,安装测试没有问题,公差控制在2-3丝以

加工的大约工艺

1.加工中心 ,2.线切割,3.热处理(增加强度),4.电解处理(处理光洁),5.钝化(抗腐蚀),6.碾磨(光洁度),7.喷砂,8.激光刻字。

检测夹具 制作中

2015.5.14

夹具制作完成。部件还在淬火炉中.....

7075航空铝试制开始 稍后上图

2015.5.15

淬火完成,准备碾磨外形,测试夹具制作完成。原来准备用原来的桨做扭力实验。后来研究发现原桨的设计很OK,力是从中间向外扩撒,对于扭力的分配设计合理,因为我们要检测这个金属座的强度和原来工程塑料的对比,我们主要关注的是扭力强度,在材料的选择上最终采用17-4钢材和7075航空铝,前者工艺较多,成本较高。后者工艺简单,强度理论上满足需求(批量加工出来还是要扭力实验的),关于4个耳朵倒角的问题,我们也考虑到,在不磨损桨的情况下最大限度的增加接触面积。

外形测试通过,安装没有问题。7075材料已经批量制作。

因为是刚淬火完成所以比较丑

因为是刚淬火完成所以比较丑

2015.5.16

力学实验过程

断裂方式和预计的一致,我们原来纠结于中间定位孔厚度的问题,后来数据上来看貌似关系不大,因为力从外侧向内递减。从数据上来看也没有太大的差异。但是不排除从静止到运动 电机带动螺丝时候的应力方式。这个还需要后面的测试。

平均应力都在10牛左右,约9.5-10牛。

然后我简单测试了金属配件,这个是蛋疼测试下强度肯定比塑料要硬,由于测试机限制没有办法做到断裂。

大约是这个样子

下午安装试飞。暴力飞行。没有异常。还需要上机多测试几次才能保证安全性。

5.17 第一批航空铝 开始制作。然后在力学实验。。。

6.11

最近工作比较忙。中间间隔一段时间,总算做完了。由于强烈的强迫症,于是顺便刻字。。觉的不爽。。顺便做了包装。。

每一套都做过安装测试。所以零件上有磨损。。

6.12

今天户外风力3-4级 5级阵风。上个测试视频。至此 关于快拆基座的研究结束。谢谢大家的关注。

航拍无人机

Inspire

发布于2015-05-12

浏览12.0k

2

6

40

40 条评论

最热

最新

最早

说说你的想法,让评论更有深度~

查看更多评论